ポリドーパミンを用いたプラスチックへの無電解めっきプロセスの開発

無電解めっきは触媒による金属イオンの還元により基板表面に金属皮膜を形成する技術であり,導電性を持たないプラスチックへのめっきが可能である.

本研究ではポリドーパミン(PDA)の金属イオン還元能力,および接着性を利用した無電解めっき技術の開発を行った.

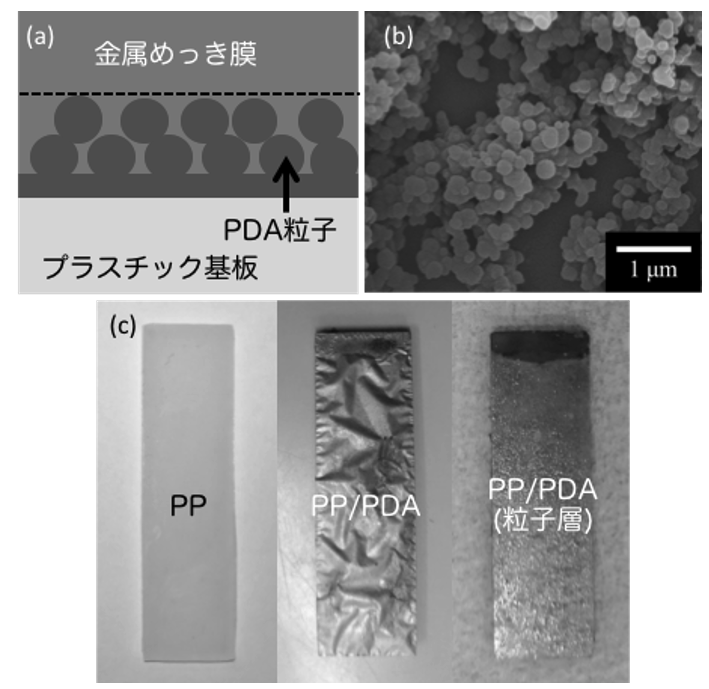

疎水性のポリプロピレン(PP)に対し無電解Ni-Pめっきを行ったところ,未処理のPPには全くめっき膜が成膜されなかったのに対し,PDA修飾を施したPPには,部分的に剥離した箇所があるものの金属皮膜が形成できた.

さらにPDA修飾PP基板にディップコーティングによりPDA粒子層を形成させ,金属-PDA間の接着面積を増大させることにより,めっき膜の外観,接着強度を向上させることができた(図1).

酸化/還元場分割型光触媒マイクロリアクター

近年,光の照射効率の向上,反応器体積当たりの光触媒面積の増大を目的とし,光触媒を固定化したマイクロリアクターが開発されている.

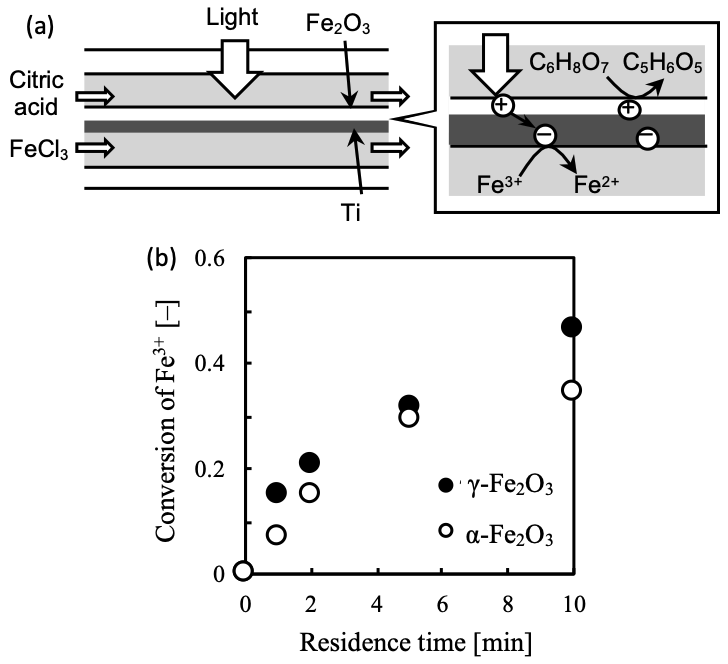

当グループでは片側に光触媒を固定化した金属板の両側に平板型流路を作製し,酸化/還元場を2つの流路に分割した光触媒マイクロリアクターの開発を行っている.光触媒側流路への光照射により正孔と電子が生成し,電子が金属板を経由してもう一方の流路に移動することで,光触媒側流路で正孔による酸化,金属側流路で電子による還元が選択的に進行する.

本年度は可視光応答性光触媒であるFe2O3を用い,光触媒側流路でクエン酸の酸化,金属側流路で鉄(Ⅲ)イオンの還元を実施し,可視光照射下で酸化/還元が異なる流路で進行することを確認した.結晶構造の異なるα-Fe2O3, γ-Fe2O3を用いて実験を行ったところ,2種類のFe2O3の光触媒性能は同程度であり,酸化/還元分割型マイクロリアクターには相対的に電気抵抗の低いγ-Fe2O3の方が適している可能性が示された(図2).

近赤外分光複屈折イメージング法の開発

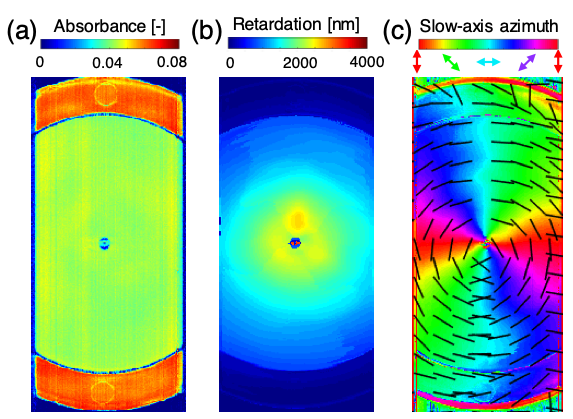

近赤外カメラに分光器を組み合わせた近赤外分光イメージング装置は,材料内の化学情報の二次元分布を迅速かつ非侵襲に撮影する手法である.当グループではこの装置に偏光素子を組み合わせることで,化学情報に加えて,材料の光学物性である複屈折を同時に取得する手法を新たに開発している.

今年度は,新たに液晶素子を組み合わせることで,①化学情報,②複屈折の大きさ,③屈折率面内最大方向の3つの情報を同時に可視化することに成功した.提案手法を用いてポリスチレン(PS)射出成形体を評価した(図3).吸光度を用いることで成形体の厚み分布が可視化できるとともに,複屈折の大きさと方向から,成形時の樹脂流動挙動について考察することが可能になった.

樹脂-金属接合射出成形による軽量マルチマテリアルの創製

自動車部材の軽量化に向けて,金属と樹脂を接合した,金属-樹脂マルチマテリアルが鉄の代替材料として有力視されている.金属-樹脂接合射出成形は,金型内に金属部品を固定後に樹脂を射出成形することで,所望の形状の金属-樹脂マルチマテリアルを量産可能な手法であるが,金属-樹脂界面の接合強度が課題である.

本研究では,レーザー加工により表面にマイクロパターンを導入したアルミニウム(Al)板にPP/CNF複合材料を射出成形することにより,Al-PP/CNFマルチマテリアルを作成し,その界面接合性を評価した.また,窒素ガスを用いて発泡射出成形した際の,接合性に与える影響を評価した.

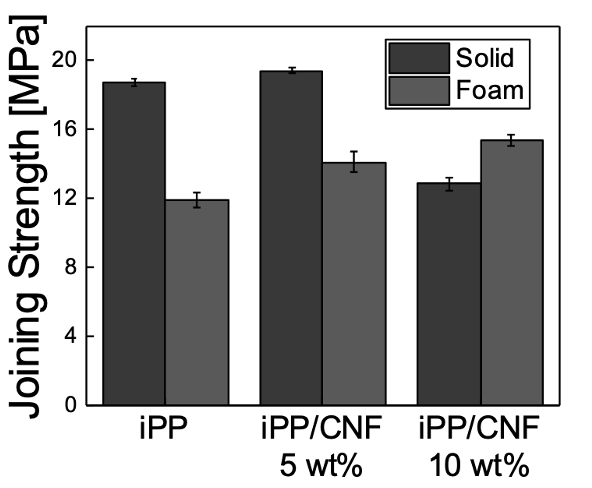

図4のように,通常の射出成形で作成した未発泡材料では,CNF添加率の増加に伴い,接合強度は低下した.CNFによる増粘効果のために金属パターン内に十分に樹脂が侵入しなかった可能性が考えられる.

一方で,発泡射出成形を用いた場合は,CNF添加率の増加に伴い,界面接合強度が増加した.これは窒素ガスの可塑化効果により,CNF添加率が高い場合にも樹脂の流動性が保たれ,金属パターン内に十分に樹脂が含浸したこと,その結果CNFの補強効果が十分発揮されたことによると考えられる.