高倍率微細発泡体の成形加工技術の開発

不活性ガスである二酸化炭素や窒素を使い,ナノオーダの微細な気泡径を持つ発泡体の量産技術の確立を目指している。現在はコアバック式発泡射出成形による発泡体の作製,構造制御に関する研究を進めている。コアバック式発泡射出成形とは,発泡剤(ガス)を溶解させた樹脂を金型内に充填した後,金型の一部を動かして樹脂を減圧し発泡させる成形法である。

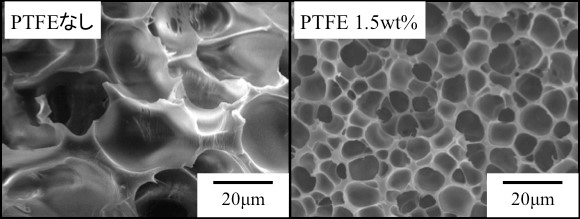

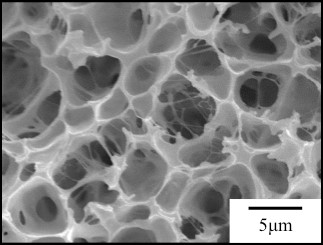

コアバック式射出成形法によるポリ乳酸(PLA)発泡体の作製,および気泡構造制御について検討を行った。PLAにアクリル変性ポリテトラフルオロエチレン (PTFE) を添加し,窒素を発泡剤として発泡体を作製したところ,変性PTFE添加に伴う粘弾性特性の向上により,気泡が微細化することが明らかになった(図1)。さらに,PTFE添加ポリ乳酸発泡体を作製する際の発泡温度,発泡倍率を制御することで,高発泡倍率かつ連通性の高い気泡を持つ発泡体の作製に成功した(図2)。

低環境負荷のプラスチックへの無電解めっき法の確立

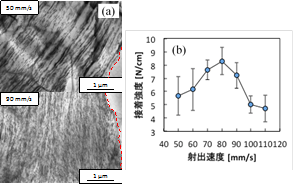

従来のプラスチックへの無電解めっき法では,素材への触媒付与のために強酸や多量の水を必要としている。本研究室では超臨界二酸化炭素の溶媒和効果を活かし,その工程を排除した環境負荷の少ないプラスチック部材の無電解めっき法を開発してきた。現在,ポリプロピレン(PP)やABSといった疎水性の強い樹脂に本手法を適用するために,親水性のブロック共重合体の混練による樹脂表面の改質を試みており,PPにおいて樹脂表面付近に共重合体を層状に偏析させ,金属-高分子複合層の厚さを増大させ,めっき層の接着強度を向上させることに成功している。今年度はプラスチック基板の成形条件による基板表面のブレンドモルフォロジーの変化がめっき接着に及ぼす影響について検討し,最適な射出速度が存在することを見出した(図3)。

ナノ構造性チタニアを固定化した光触媒マイクロリアクター

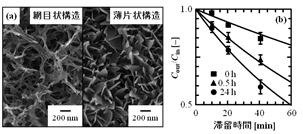

近年,光の照射効率の向上,反応器体積当たりの光触媒面積の増大を目的とし,流路壁に光触媒を固定化したマイクロリアクターが開発されている。ここで,固定化する光触媒にナノサイズの構造を付与することで,表面積の増大,光触媒層内への拡散性の向上により光触媒性能の向上が期待できる。本研究では,金属チタンとNaOHの反応による層状チタン酸塩の構造形成を利用し,チタン基板表面に網目状および薄片状のナノ構造性チタニアを形成させた(図4a)。このチタニア固定化基板を流路壁に用いたマイクロリアクターを作製し,性能を評価したところ,ナノ構造形成の進行に伴い光触媒性能が向上するという結果を得た(図4b)。

ブロックコポリマーの誘導自己組織化

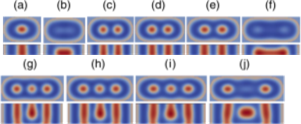

微細加工分野では,ジブロックコポリマーのミクロ相分離を利用した「誘導自己組織化(DSA: Directed Self-Assembly)」と呼ばれる新たなパターニング手法が注目を集めている。本研究では,簡易化シミュレーションを用いて,DSAプロセスで発生する欠陥構造の原因や抑制方法について検討した。図5にシミュレーション結果の一例を示す。ガイドホールの形状が変化すると,ジブロックコポリマーのモルフォロジも複雑に変化する様子が観察される。このような複雑な三次元構造は,基板上面から撮影するSEM画像からは検出され難いため,シミュレーションの重要性は増大することが期待される。

近赤外分光法を用いた超臨界二酸化炭素のPMMA中への拡散過程の解析

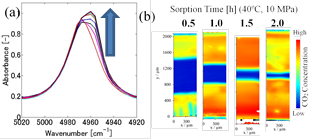

高圧二酸化炭素(CO2)のポリマー中への収着過程について,CO2-ポリマー間の相互作用と二酸化炭素の拡散挙動を同時に評価することを目的に, in-situ近赤外分光(NIR)測定を行った。40℃,10 MPaのCO2雰囲気下にポリメタクリル酸メチル(PMMA)板を一定時間保持したところ,図6aに示すように,4960 cm-1のCO2由来の吸収ピークの低波数側で吸光度の増大が見られた。これは収着に伴いPMMAのカルボニル基と相互作用したCO2分子の増加を示唆している。また収着初期のCO2拡散挙動を詳細に調べるため,拡散方向に平行な断面のCO2濃度分布を測定した。図6bに示すように,収着開始後に拡散フロントが形成され,時間経過とともに内部へ進行する挙動が見られた。この挙動を説明するため,拡散係数が濃度依存性を持つ拡散モデルを仮定し,CO2由来のNIRピーク強度の時間変化に対してフィッティングを行った。濃度依存性を考慮したモデルは実測値と非常によく一致し,拡散フロントを形成するCO2拡散挙動を説明することができた。