超臨界流体を使わない新規微細発泡射出成形技術の開発

これまで,不活性ガスである二酸化炭素や窒素を使い,ナノオーダの微細な気泡径を持つ発泡体の量産技術の確立を目指し,コアバック式発泡射出成形による発泡体の作製,構造制御に関する研究を進めてきた.コアバック式発泡射出成形とは,発泡剤(ガス)を溶解させた樹脂を金型内に充填した後,金型の一部を動かして樹脂を減圧し発泡させる成形法である.従来の装置では,超臨界状態の二酸化炭素や窒素を発泡剤として利用する手法が採用されてきたが,24 MPa程度の高圧までガスを昇圧する必要があり,装置管理やコストの面から装置普及の妨げとなっていた.本研究では,ガスをボンベから直接溶融樹脂に発泡剤として供給することが可能な射出発泡成形装置を日立マクセル(株)・日本製鋼所(株)と共同で新たに開発し,マイクロスケールの微細な孔径を有する高空隙率の発泡体を世界で初めて作成した.

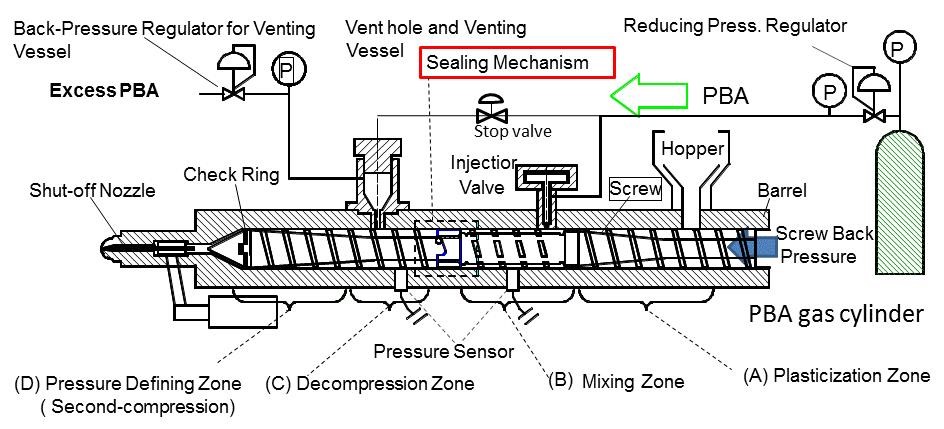

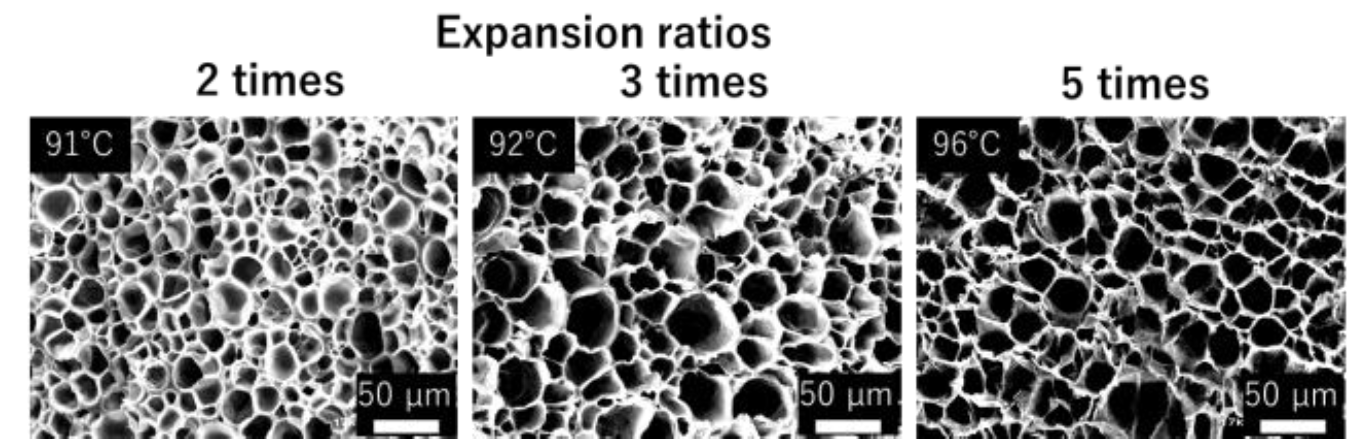

図1に開発した新規射出成形機の概略を示す.溶融樹脂とガスを混練するスクリューにシーリング機構を設けることで,低圧でも十分な発泡剤ガスを溶解させる工夫がなされている.また、ベント部での背圧調節器を用いた圧力調整により,過剰ガスの系外排出や不足分の注入を行うことで,安定した射出発泡成形を可能にした. 図2に5 MPaの二酸化炭素で作成した発泡体の断面SEM画像を示す.超臨界状態にない二酸化炭素で微細発泡体が製造できることが証明された.

酸化還元場分割型光触媒マイクロリアクター

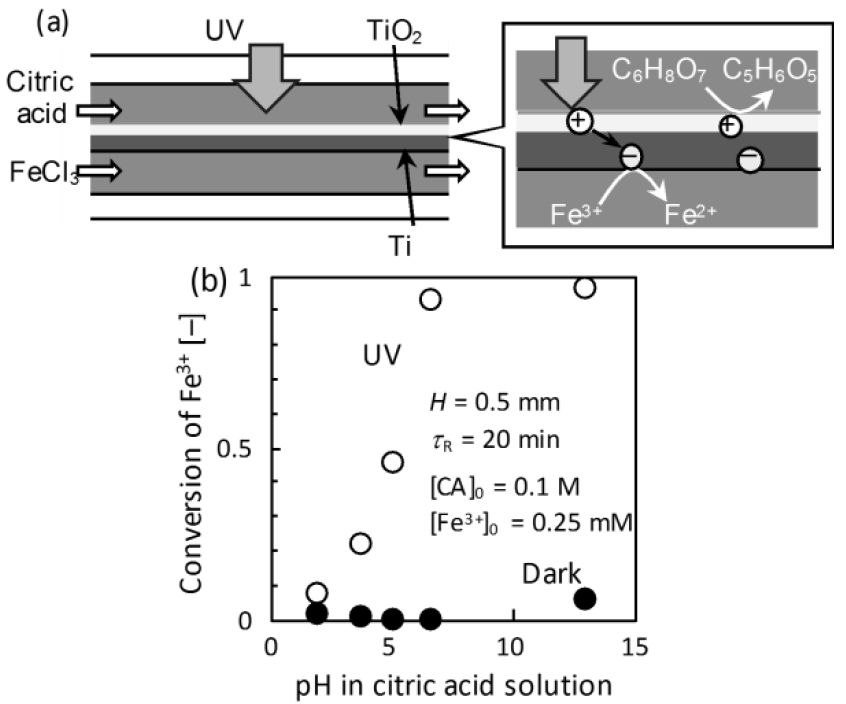

近年,光の照射効率の向上,反応器体積当たりの光触媒面積の増大を目的とし,流路壁に光触媒を固定化したマイクロリアクターが開発されている.当グループでは,光触媒と金属の複合化を利用し,酸化還元場を2つの流路に分割できる光触媒マイクロリアクターを開発している.具体的には,片側表面に光触媒を固定化した金属板の両側に平板型流路を作製する(図3(a)).光触媒側流路への光照射により正孔と電子が生成し,電子が金属板を経由してもう一方の流路に移動する.これにより光触媒側流路で正孔による酸化,金属側流路で電子による還元が選択的に進行する.モデル反応として光触媒側流路でクエン酸の酸化,金属側流路で鉄イオンの還元を実施し,酸化還元反応をそれぞれの流路で行えること,および光触媒側流路の溶液組成が金属側流路における還元反応速度に影響を与えることを明らかにした.

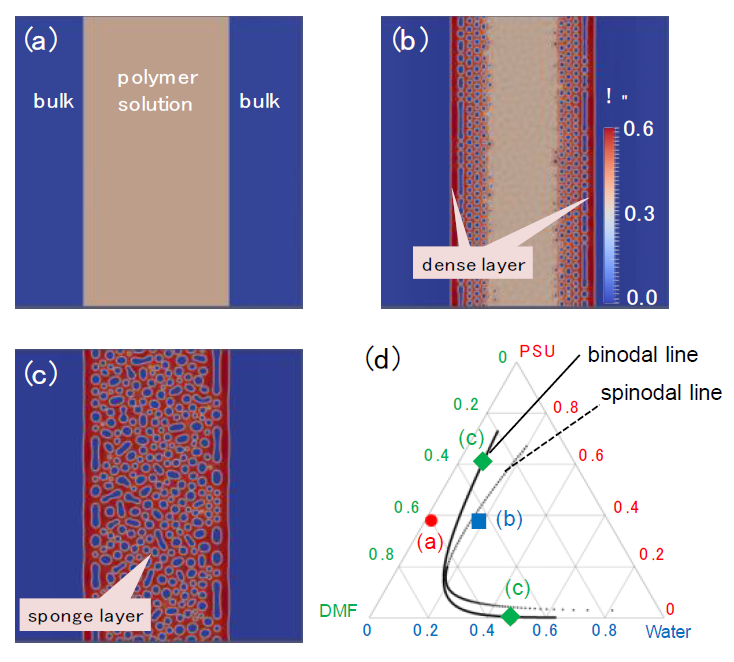

ポリマーの相分離を用いた微細加工プロセスに関するシミュレーション

本研究では主に,ポリマーの相分離現象を利用した微細加工プロセスについて,モデリングやシミュレーションを行っている.本年度は,10nm以下の電子回路製造プロセスへの応用が期待される「有機-無機ハイブリッド材料の自己組織化」並びに,水処理膜の製造法である「非溶媒誘起相分離(NIPS)法」のメカニズムを解明するために,数値計算を行った.NIPS法のシミュレーションでは,水と(非溶媒を含む)ポリマー溶液の界面をPhase Fieldモデルで表現した.動的シミュレーションにより, 溶媒置換と相分離によって多孔質構造が形成される過程が再現できた.また, 表面の濃厚層の形成が溶媒置換によるポリマーの化学ポテンシャルの低下, またそれに伴うポリマーの流束に起因するというメカニズムが明らかになった.

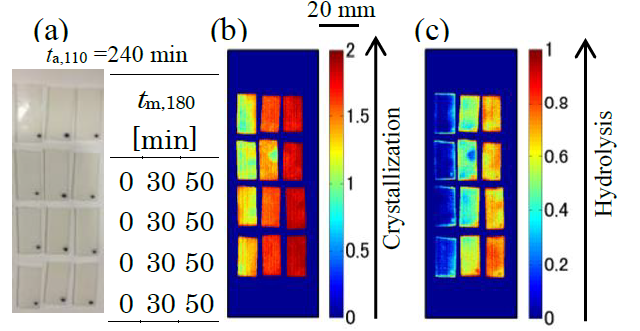

近赤外分光イメージングを用いた高分子成形体の物性変動因子の評価

近赤外分光 (NIR) イメージングカメラと呼ばれる,近赤外領域の様々な波長の画像を迅速に撮影する装置が近年開発され,食品分野や製薬分野における品質管理に利用され始めている.本研究では,この装置を利用した高分子成形体の迅速な品質管理手法の開発に取り組んだ.NIRイメージングにより得られるデータは,位置情報を有する数万のNIRスペクトルの集合体に他ならない.多変量解析を利用してNIRイメージングデータから,ポリ乳酸成形品の物性に影響する劣化状態や結晶性の推定を試みた.様々な成形条件で作成されたポリ乳酸成形品(図5 (a))について,成形条件の情報を考慮した因子分析手法により,結晶性(図5 (b)),劣化状態(図5 (c))の変化をそれぞれの因子得点イメージから評価することを提案した.NIRイメージングと多変量解析を組み合わせることで,目には見えない高分子成形体中の化学的な変化を効率よく迅速に可視化・検出できることを示した.