光化学反応を用いたナノ発泡プラスチックの創製

反応によりガスを生成する発泡剤を樹脂に混合し,発泡体を製造する従来の化学発泡法では,発泡剤粒子のサイズがマイクロスケール以上であるため,気泡構造をナノレベルまで制御することが本質的に難しく、薄膜の発泡体の作成は不可能だった.

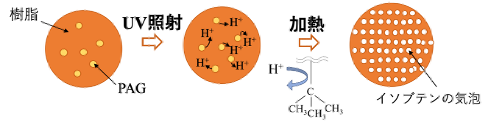

本研究では,ブタンガスを発生するt-ブチル基を側鎖に有するユニットと,有さないユニットが共重合したコポリマーに,光酸発生剤(PAG)と紫外線照射を組み合わせた,新たな化学発泡プロセスを提案し(図1),ナノ発泡体の創製に挑戦した.

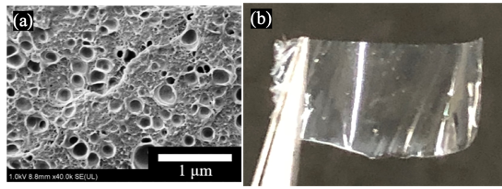

ランダム共重合体を用いた場合,数十~数百nmの気泡構造を有する透明な薄膜試料の作成に成功した(図2).紫外線照射量やPAG添加量などの側鎖切断反応条件,発泡温度や分子量などの発泡時の樹脂粘度条件により,気泡サイズの制御が実現可能であることを示した.

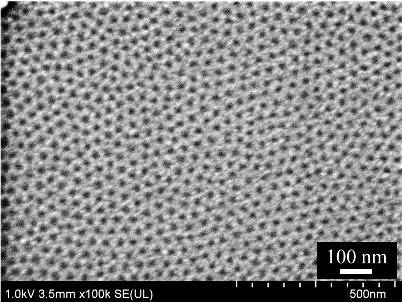

また、ブロック共重合体を用い,ミクロ相分離構造内で同様のナノ発泡プロセスを実施することで,直径25 nmほどの微細孔が規則的に配列した構造を得ることに成功した(図3).

ポリドーパミン修飾セルロースナノファイバーによる樹脂補強効果の検討

セルロースナノファイバー(CNF)は親水性であるため,疎水性樹脂の補強繊維として利用する場合には,CNFの化学変性等による樹脂の親和性向上が行われている.本研究では,種々の固体と高い接着性を示すポリドーパミン(PDA)をCNFの表面改質剤として用いた.さらにPDAを介して炭素鎖を表面に導入することにより,CNFの樹脂補強効果の向上を試みた.

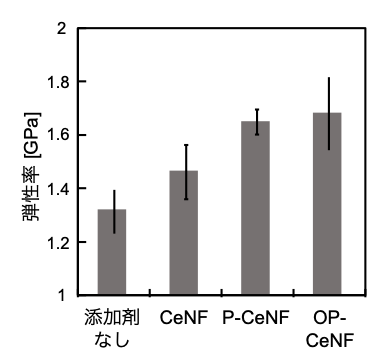

表面修飾CNFをiPPに添加し,引張試験により複合体の弾性率を求めた結果を図4に示す.PDA修飾,およびPDA層へのオクタデシル基の導入により弾性率が向上することが示された.これは表面修飾によりiPP中でのCeNFの分散性が向上したためであると考えられる.

高速冷却場での高分子結晶化における添加剤効果の解明

工業的な高分子溶融成形プロセスでは,溶融した高分子を賦形すると同時に毎秒数?数千℃以上の高速冷却場で結晶化・ガラス化させ,形状を固定化する.従来の熱分析装置ではこの過程を詳細に調べることができなかったが,MEMS技術の応用により,近年評価が可能になった.

本研究では,ポリプロピレンに疎水化変性セルロースナノファイバー(CNF)や,低結晶性ポリプロピレン(LCPP)などを添加した際の,高速冷却場での結晶化挙動の変化を調べた.

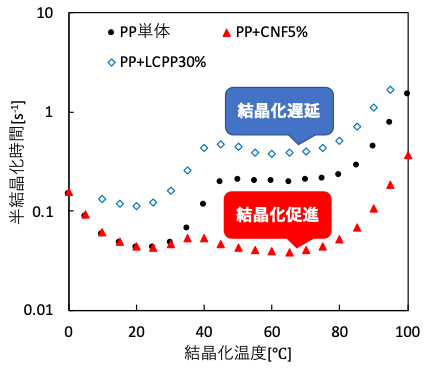

疎水化変性CNFを添加した場合,不均一核生成が促進され,PPの結晶化速度が向上し,結晶核剤として働くことがわかった(図5).このとき,CNF表面への疎水性官能基導入量に依存して,結晶核剤効果が発現する温度域が変化した.この挙動は核剤表面エネルギーを考慮した結晶化モデルの傾向と一致した.

対照的にLCPPを添加した場合は,PPの結晶化速度が遅延することが明らかになった(図5).従来の相溶性ポリマーブレンドの結晶化モデルでは説明できない傾向が見られており,今後詳細なメカニズムの解明が求められる.

近赤外分光法を用いた発泡射出成形プロセス内の発泡剤濃度のオンライン計測技術の開発

発泡射出成形プロセスにおいて成形安定性向上は大きな課題の一つであるが,現状では射出直前の状態の発泡剤濃度の計測手法すら存在しておらず,フィードバック制御が行うことができなかった.そこで射出成形機先端に耐熱耐圧近赤外プローブを接続し,溶融樹脂中に溶解した物理発泡剤(CO2)濃度のオンライン計測に取り組んだ.

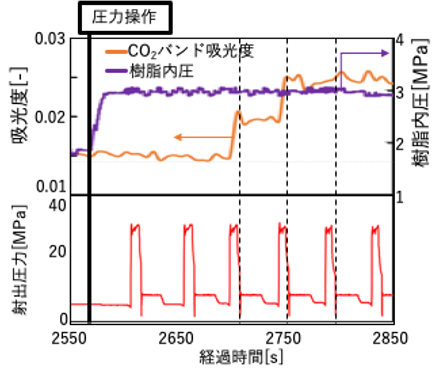

図6にガス注入圧力を2 MPaから3MPaに操作した直後の樹脂内圧,近赤外CO2バンド吸光度,射出圧力の時間変化を示す.圧力操作後3回射出した後,CO2バンドの吸光度が段階的に増加する様子が確認された.また定常状態でのCO2バンドの吸光度はガス注入圧と比例しており,発泡剤濃度のオンライン計測に応用可能であることがわかった.