高倍率微細発泡体の成形加工技術の開発

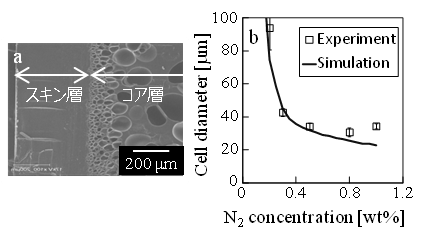

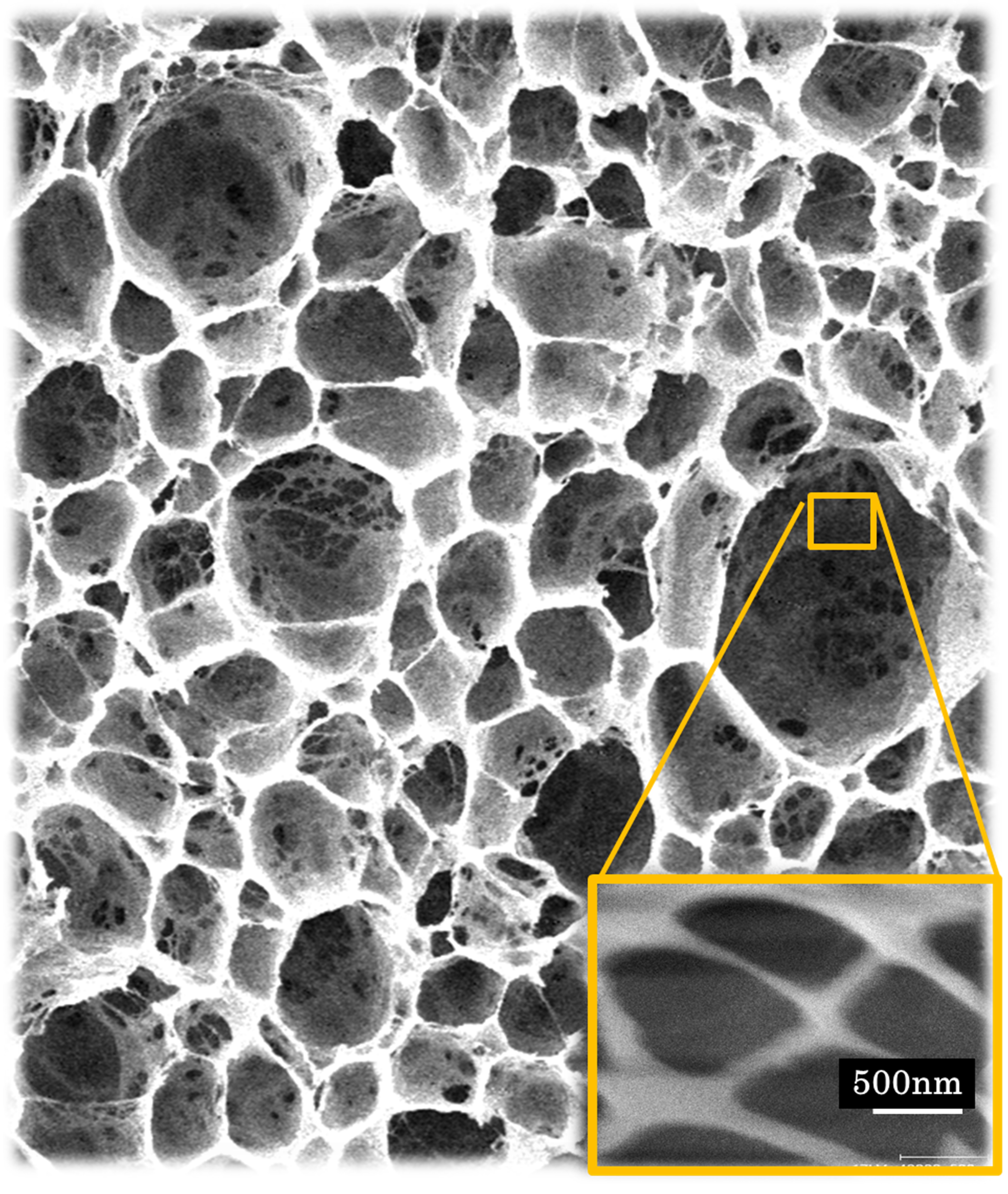

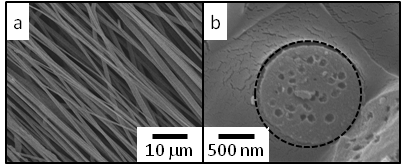

不活性ガスである二酸化炭素や窒素を使い,ナノオーダの微細な気泡径をもった熱可塑性樹脂の発泡体の量産技術の確立を目指している。現在はコアバック式発泡射出成形による発泡体の作製,構造制御に関する研究を進めている。コアバック式発泡射出成形とは,発泡剤(ガス)を溶解させた樹脂を金型内に充填した後,金型の一部を動かして樹脂を減圧し発泡させる成形法である。発泡剤に窒素を用い,コアバック式射出成形法によりポリプロピレン発泡体を作製した。樹脂温度,発泡剤濃度といった成形条件が発泡体の多孔構造に及ぼす影響について検討した。発泡体断面のSEM像を図1aに示す。表面に気泡のないスキン層が形成されており,その内側に独立気泡から成る発泡層が存在する。また,気泡径には分布があり,発泡層中心方向に気泡径が増大している。この発泡成形過程をモデル化し,シミュレーションを行ったところ,中心に向かって気泡径が増大する傾向を再現できた。また,中心部の気泡径について実験とシミュレーション結果を比較し,これらが良好に一致することを示した(図1b)。また,コアバック発泡成形による連通多孔体の形成にも取り組んでいる。図2は,ポリプロピレンに結晶造核剤を添加し,窒素を発泡剤としてコアバック式射出成形法により作製した発泡体のSEM像である。結晶核剤による気泡の微細化とコアバックによる延伸効果により,マイクロスケールの気泡壁にナノスケールのフィブリルが存在する連通構造が形成されたものと考えられる。現在この発泡体の吸音材への応用展開を進めている。

低環境負荷のプラスチックへの無電解めっき法の確立

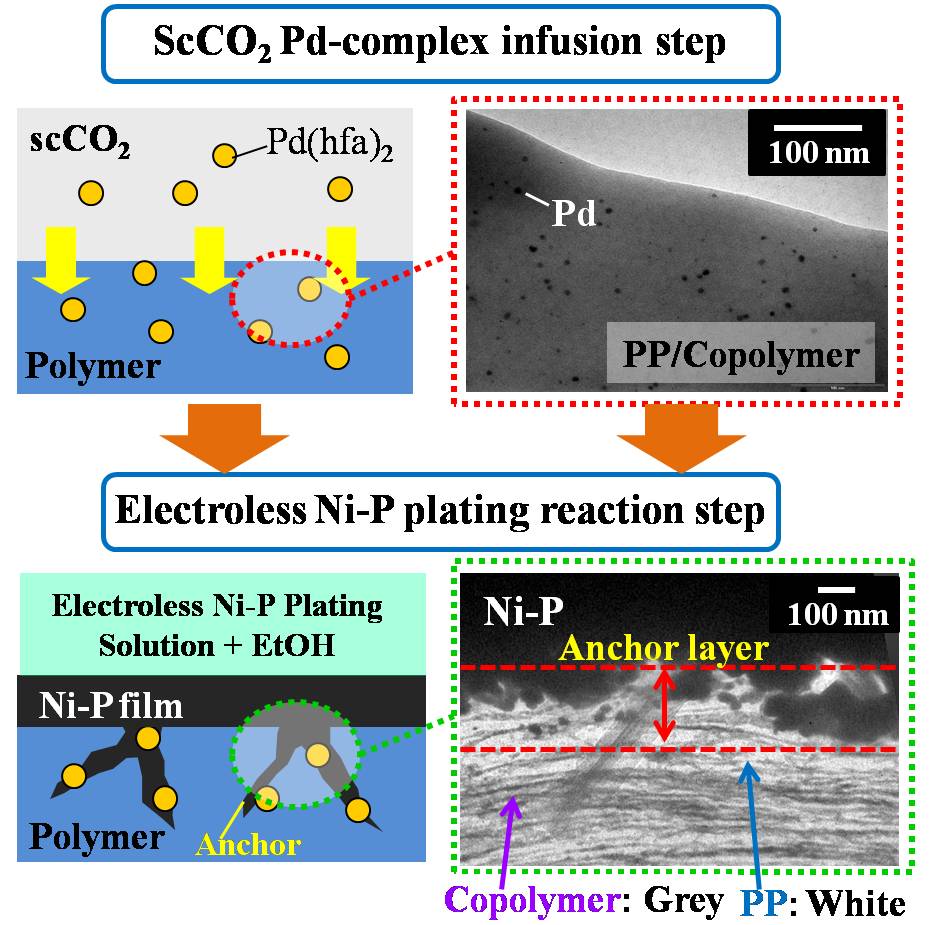

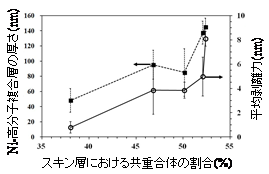

従来のプラスチックへの無電解めっき法では,素材への触媒付与のために強酸や多量の水を必要としている。本研究室では超臨界二酸化炭素の溶媒和効果を活かし,その工程を排除した環境負荷の少ないプラスチック部材の無電解めっき法を開発してきた。ポリプロピレン(PP)やABSといった疎水性の強い樹脂に本手法を適用するために,親水性の共重合体の混練による樹脂表面の改質を試みた(図3)。PPに本手法を適用し,樹脂表面付近に共重合体を層状に偏析させることで,金属-高分子複合層の厚さを増大させ,めっき層の接着強度を向上させることができた(図4)。

静電紡糸法によるナノファイバーの作製

静電紡糸とは高分子溶液に高電圧を印加し,溶液を糸状に噴出させナノファイバーを作製する技術である。本研究室では金属酸化物やカーボンの中空ファイバー,コアシェル型複合ファイバー,多孔質ファイバーなどを作製している。今年度は,水溶性高分子であるポリビニルアルコール(PVA)を原料とした多孔質カーボンナノファイバーの作製,及び電気二重層キャパシタ(EDLC)への応用について研究を行った。PVA水溶液に炭化促進剤としてリン酸アンモニウム(DAP),界面活性剤としてドデシル硫酸ナトリウム(SDS)を添加し,静電紡糸により得られたナノファイバーを炭化することでカーボンナノファイバーを作製した(図5a)。炭化過程において,SDSの熱分解によりナトリウムのリン酸塩,硫酸塩微粒子が生成し,これらの除去によりファイバー内に100nm程度の細孔を付与することができた。(図5b)。さらに,このファイバーの電気二重層キャパシタ電極への応用について検討し,ファイバー内の細孔がキャパシタの内部抵抗の低減に有効である可能性を示した。

ブロックコポリマーの誘導自己組織化

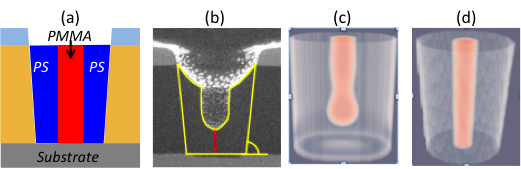

近年,次世代半導体製造プロセスにおいて,ジブロックコポリマーを利用した誘導自己組織化(DSA: Directed Self-Assembly)技術が注目を集めている。一方,DSAを半導体製造工程へ応用するためには,「欠陥構造の低減」が大きな課題となる。そこで,本研究では,シミュレーションを用いて,欠陥構造の原因追求と,欠陥構造を低減させるためのプロセス最適化を試みる。シミュレーションには太田川崎モデルと呼ばれる簡略化モデルを用いることで,従来の手法と比べ,計算時間を大幅に減少できる。図6にシミュレーション結果の一例を示す。図6aは模式図,図6bが実際のDSAプロセスから得られた断面TEM画像,図6cがシミュレーションによって得られたジプロックコポリマーの相分離の形状を示す。欠陥(中心部分の穴が下まで貫通できていない)構造を,シミュレーションにより再現できている。さらに,基板の化学特性を修正することで,欠陥発生を抑えられることも判明した(図6d)。現在、様々なパターン形状や新なブロックコポリマーにも対応するために、既存モデルの汎用化を検討している。

近赤外分光法を用いたポリ乳酸の吸水量および結晶化度の測定

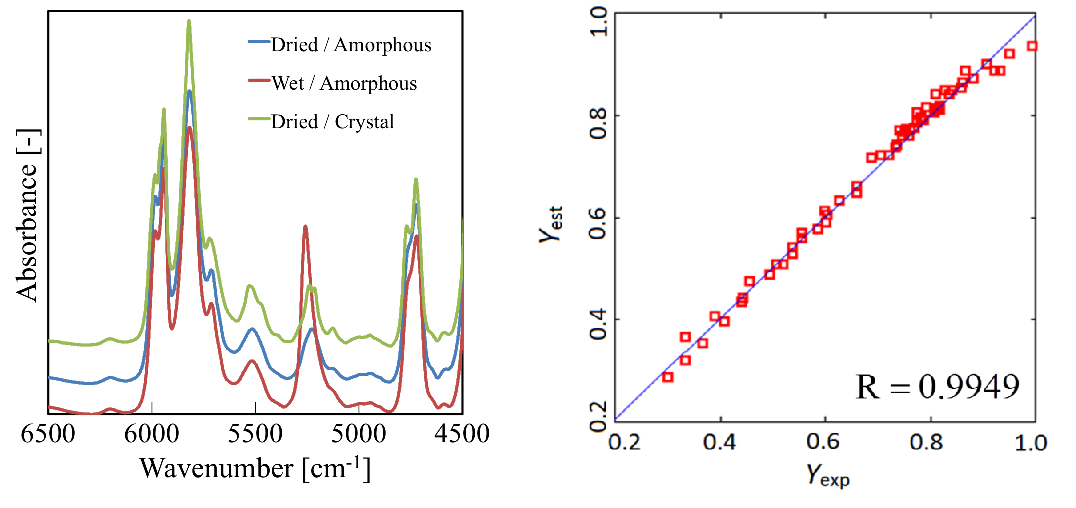

植物由来の高分子であるポリ乳酸の成形体について,耐熱性の低下や加水分解による劣化を検出するため,結晶化度および含水率を非破壊に測定する手法について検討を行った。図7aに結晶化度・含水率の異なるポリ乳酸成形体の近赤外吸収スペクトルの変化を示した。重量から算出した含水率,DSC測定から算出した結晶化度と近赤外吸収スペクトルをそれぞれ対応させるため,統計的手法の1つであるPartial Least Squares (PLS)回帰分析を導入した。図7bに回帰モデルを用いて近赤外スペクトルから推定した含水率を実測値に対してプロットした。実測と推定値がよく一致しており,良好なモデルが作成できたことがわかった。