高倍率微細発泡体の成形加工技術の開発

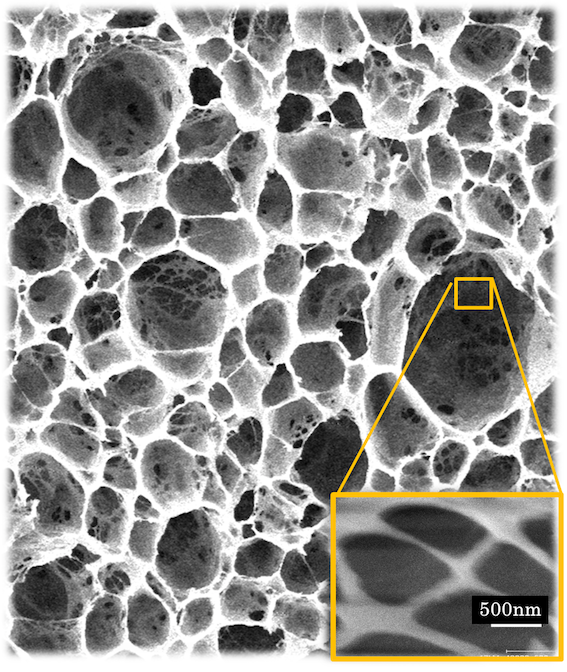

不活性ガスである二酸化炭素や窒素を使い,ナノオーダの微細な気泡径をもった熱可塑性樹脂の発泡体の量産技術の確立を目指している。図1は,ポリプロピレンに結晶造核剤を添加し,窒素を発泡剤として射出成形法により生成した,マイクロスケールの気泡壁をナノスケールのファイバー状にした連通構造の発泡体のSEM写真である。吸音材への応用展開を進めている。

熱膨張性マイクロバルーンの膨張挙動のモデリング

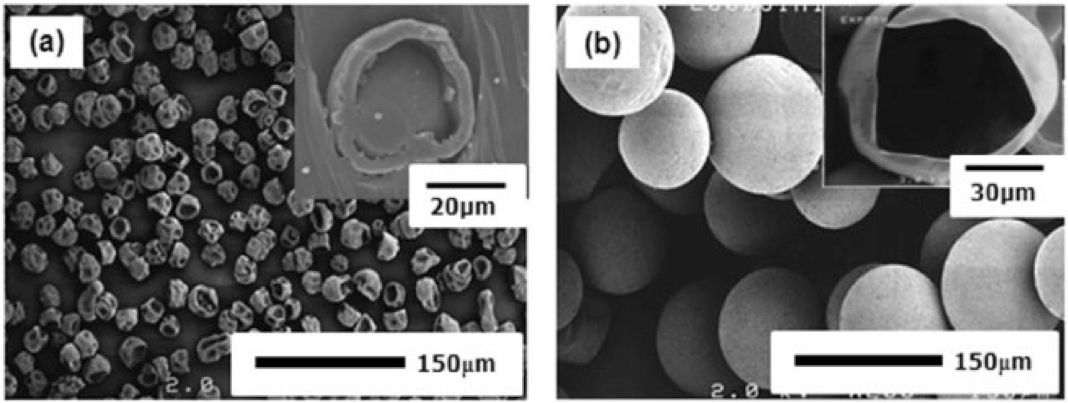

炭化水素をコアに含有しアクリル系樹脂のシェルで作られた直径10 μmサイズのマイクロバルーンの熱膨張挙動を数式モデル化し,さらに高温領域で的確に膨張するための設計因子をシミュレーションにより明確にし,新しいマイクロバルーンの設計に結びつけた。(徳山積水化学との共同研究)

静電紡糸法によるナノファイバーの作製

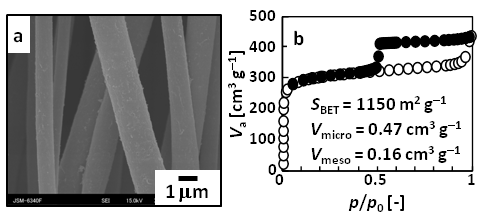

静電紡糸とは高分子溶液に高電圧を印加し,溶液を糸状に噴出させファイバー化する技術であり,ナノファイバーを容易に作製することが可能である。本年度は修論・卒論テーマ(1),(4),(5)に挙げたようにカーボン/金属酸化物複合ファイバー,金属/高分子複合ファイバー等の作製を行った。ここでは,水溶性高分子であるポリビニルアルコール(PVA)を原料としたカーボンナノファイバーの作製について述べる。静電紡糸は溶媒の蒸発を伴うため,溶媒に水を用いることが望ましい。PVAは200℃付近で溶融,熱分解するため,カーボンの原料には不向きである。本研究ではリン酸イオンを触媒とした分子内脱水反応による耐炎化処理を用い,PVAからカーボンナノファイバーを作製した(図3a)。また,紡糸液への界面活性剤の添加により,ナノサイズの細孔構造を付与することができた(図3b)。さらに,このファイバーが電気二重層キャパシタ用電極に利用可能であることを確認した。

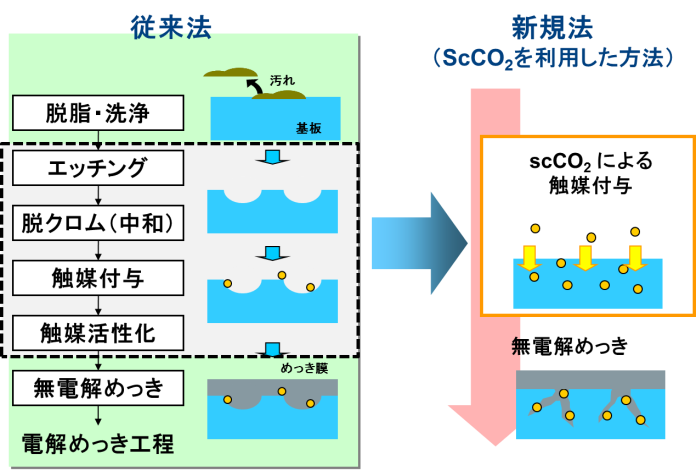

低環境負荷のプラスチックの無電解めっき法の確立

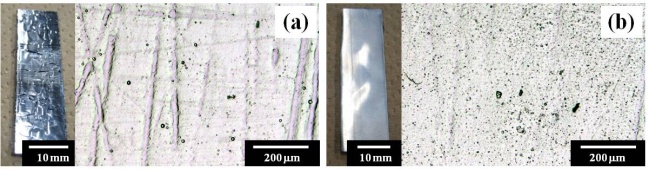

触媒の素材への付与のために強酸や水を多く必要とした従来のプラスチックのメッキ方法(図4左)に対し,超臨界二酸化炭素の溶媒和効果を活かし,その工程を排除した環境負荷の少ないプラスチック部材の無電解めっき法(図4右)を開発してきた。ナイロンに対して手法の有効性は確認され,日立マクセルによって事業化が検討されている。我々は,さらに研究を進め,疎水性の強いポリプロピレン(PP)に本手法を適用拡張することを試み,PPの親水性を共重合体の混練により改良し,メッキ層の接着強度の強い無電解メッキが形成出来る手法を見出した(図5右)。

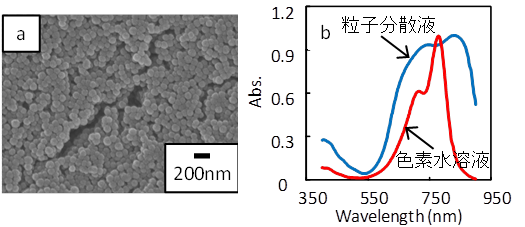

光音響イメージング用粒子の開発

光音響イメージングとはレーザー等の光を吸収した部位から発生した音響波をとらえて生体内部を可視化する技術である。本研究ではカチオン性高分子ポリアリルアミン塩酸塩(PAH)をリン酸イオンで架橋して粒子を作製し,近赤外光を吸収するアニオン性色素インドシアニングリーンを静電気力により含有させた。図6に示すように直径100 nm程度の粒子が得られ,この粒子の分散液は色素とほぼ同じ波長領域に光の吸収を示した。この粒子にレーザーを照射したところ,音響波の発生が確認され,光音響イメージング用の造影剤としての応用可能性が示された。

UV硬化樹脂の分子構造の解析

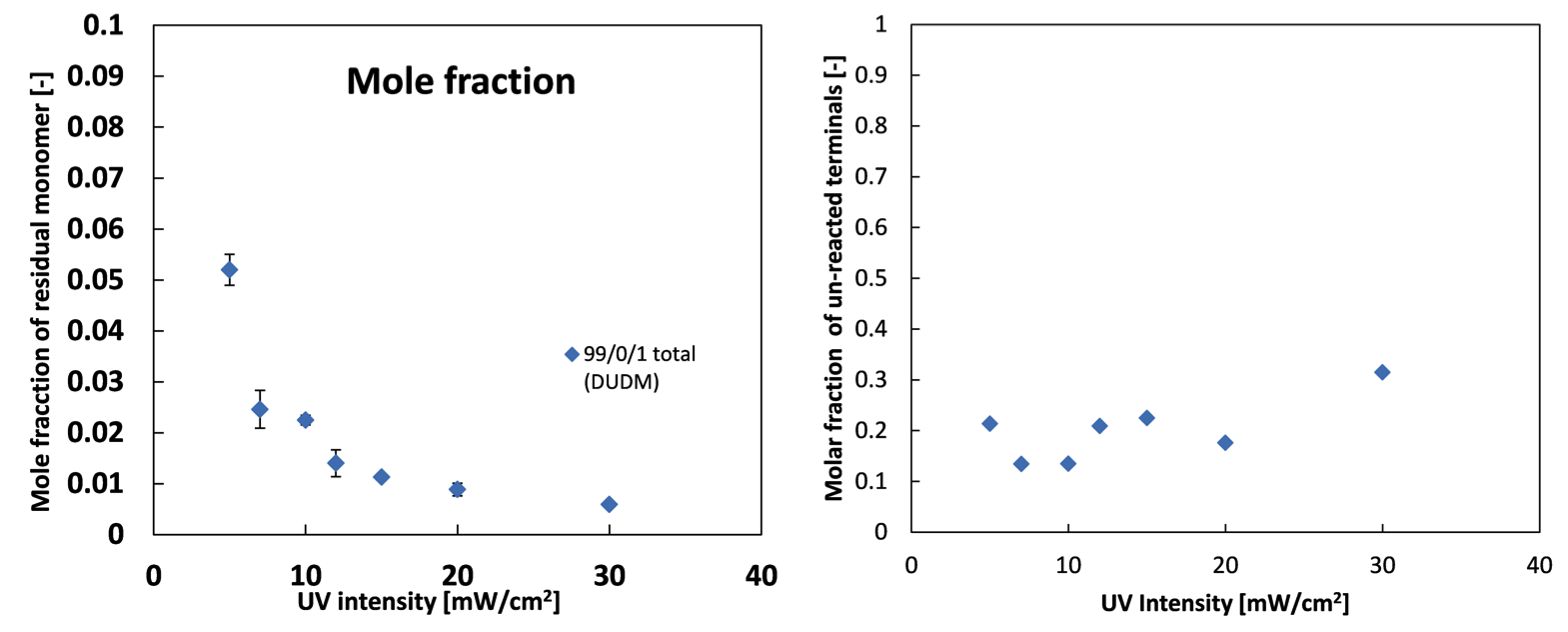

UV硬化樹脂は硬化速度が速く乾燥の時間が不要という長所を持ち,反応系接着剤,樹脂性コーティング等幅広く利用されている。一方で硬化物は溶媒に不溶なため分析が難しく反応機構の解明や分子構造の推定は研究例が少ない。本研究では,UV強度が残留モノマー量と未反応末端量に及ぼす影響を明らかにし硬化物の分子構造の推定を試みた。

ジウレタンジメタクリレート(DUDM)にIrgacure 184(光開始剤)を1 wt.%加えた系において,硬化層中の残留モノマーのMA基のモル分率とUV照射強度の関係を図7に示す。UV強度5~30 mW/cm2の範囲においてUV強度の増加とともに残留モノマーの割合は減少傾向にある。次に未反応末端(MA基)のモル分率とUV照射強度の関係を図7に示す。ばらつきが多いもののUV強度に対して未反応末端の割合はほぼ一定である。

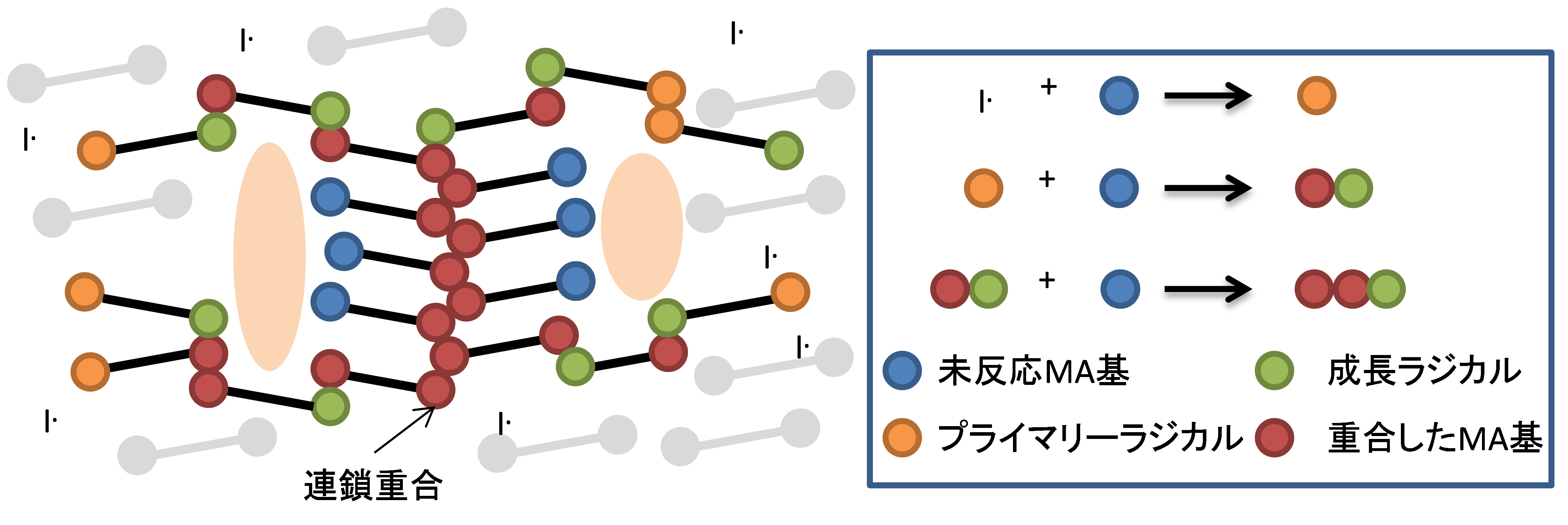

以上の実験結果から、未反応末端ができたモノマーの重合度はUV強度に依存していないということがわかる。未反応末端が結合したモノマーは,重合のごく初期段階で進行可能な連鎖重合により片側のMA基が重合したと推測される。連鎖重合ではモノマー間の距離が炭素-炭素結合距離になるため立体障害が大きくなり反対側のMA基に対して開始剤ラジカルが攻撃できにくくなり未反応のままになると考えられる。

連鎖重合の末端部のMA基は立体障害の影響を比較的受けにくく,開始剤の攻撃によりプライマリーラジカルが生成し,次にモノマーが反応することで成長ラジカルになり重合が進行すると考えられる。連鎖重合では炭素-炭素結合距離毎にモノマーが密集していくが,両端のMA基が反応していく場合はモノマーの分子長が分子の密集度の単位となるため,開始剤ラジカルとモノマーの拡散は進みやすいと思われる(図8)。